A tecnologia digital moderna permite que uma ampla gama de funções de controle seja usada no veículo. Muitos parâmetros que afetam seu funcionamento podem ser levados em consideração simultaneamente, de forma que diferentes sistemas possam ser controlados com a máxima eficiência. A unidade de controle eletrônico (ECU) recebe sinais elétricos de sensores ou geradores na faixa de valores esperada, os avalia e então calcula os sinais de partida para os atuadores (drives). O programa de controle é armazenado em uma memória especial, sendo o microprocessador responsável pela implementação deste programa.

Fig. 57 Unidade de controle eletrônico. 1 - conector, 2 - estágios do driver de baixa potência, 3 - fonte de alimentação chaveada (SMPS), 4 - interface CAN (interface de barramento de dados), 5 - unidade de memória do microprocessador, 6 - estágios do driver de alta potência, 7 - circuitos de entrada e saída. ..

Condições de funcionamento

A ECU tem requisitos muito elevados em relação aos seguintes fatores:

temperatura ambiente (durante o funcionamento normal deve situar-se entre -40 - + 85 ° С para veículos comerciais e -40 - + 70 ° С para automóveis);

aos efeitos de materiais como óleo e combustível, etc.;

à exposição à umidade ambiente;

têm resistência mecânica, por exemplo, quando as vibrações estão presentes quando o motor está funcionando.

Ao mesmo tempo, requisitos muito elevados se aplicam à compatibilidade eletromagnética e proteção contra interferência de alta frequência.

Dispositivo e design

A ECU (Fig. 57) é colocada em uma caixa de metal e é conectada a sensores, atuadores e uma fonte de alimentação por meio de um conector multipinos (1). Os componentes do sistema eletrônico para controle direto dos atuadores estão localizados na carcaça da ECU de forma a garantir uma boa dissipação de calor para o ambiente.

Se a ECU for instalada diretamente no motor, o calor é dissipado por meio de um resfriador embutido na carcaça da ECU, no qual o combustível flui constantemente (apenas para veículos comerciais). A maioria dos componentes da ECU são fabricados com tecnologia SMD (Surface-Mounted Device). A fiação convencional é usada apenas em algumas baterias e conectores, portanto, designs compactos e leves podem ser usados aqui.

Fig. 58 Processamento de sinal na unidade de controle eletrônico ECU. H - nível alto L - nível baixo. FEPROM - memória programável (memória somente leitura), EEPROM - memória somente leitura, RAM - memória de acesso aleatório, A / D-ADC, CAN - barramento de dados.

Processamento de dados

Sinais de entrada

Junto com os atuadores periféricos, os sensores representam a interface entre o veículo e a ECU, que é uma unidade de processamento de dados.

A ECU recebe sinais elétricos de sensores por meio da fiação e conectores do veículo. Esses sinais podem ser dos seguintes tipos:

Fig. 59 Sinais de modulação por largura de pulso. a - período constante, b - duração do sinal.

Modelagem de sinal

Para limitar a tensão dos sinais de entrada ao valor máximo permitido, circuitos de proteção são usados na ECU. Ao usar dispositivos de filtragem, os sinais de interferência sobrepostos são, na maioria dos casos, separados dos sinais úteis, que, se necessário, são amplificados até o nível permitido do sinal de entrada da ECU.

A formação dos sinais nos sensores pode ser completa ou parcial, dependendo do nível de sua integração.

Processamento de sinal

A ECU é o centro de controle do sistema, responsável pela seqüência das operações funcionais. As funções de controle com e sem feedback são realizadas no microprocessador. Os sinais de entrada gerados por sensores, geradores com valores de parâmetros esperados e interfaces de outros sistemas servem como coordenadas de entrada. Eles são posteriormente verificados quanto à plausibilidade no computador. Os sinais de saída são calculados usando programas, características e matrizes programáveis. O microprocessador é sincronizado por um oscilador de cristal.

Fig. 60 Esquema de cálculo da alimentação de combustível na unidade de controle eletrônico.

Chave de ignição na posição A (iniciar),

Chave de ignição na posição B (modos de condução).

Programável (memória regravável). Para seu funcionamento, o microprocessador necessita de um programa armazenado em memória programável (memória somente leitura - ROM, ou EPROM / FEPROM).

Esta memória também contém dados especiais (dados individuais, características e matrizes programáveis). Esses dados são fixos e não podem ser alterados durante a condução.

As muitas opções que exigem diferentes registros de dados tornam necessário limitar o número de tipos de ECU para os fabricantes de veículos. Toda a área de memória programável (Flash EPROPM ou FEPROM) pode ser programada (dados específicos do programa e do modelo) quando o veículo sai da linha de montagem (EoL - Programação de fim de linha). Também é possível armazenar na memória uma série de variantes de dados (ou seja, para diferentes países), que são então selecionados pela programação EoL.

RAM. A memória de acesso aleatório (RAM) é necessária para armazenar dados variáveis, como os valores numéricos dos sinais. Para uma operação adequada, a RAM requer energia elétrica constante. Quando você desliga a ignição ou a chave de partida, a ECU desliga e, portanto, perde toda a memória (a chamada memória de “evaporação”). Os valores adaptativos das grandezas, ou seja, aqueles que são “aprendidos” pelo sistema durante a operação e que se referem ao funcionamento do motor nos modos de operação, neste caso devem ser “ensinados” novamente após a ECU ser trocada novamente.

Os dados que não devem ser perdidos (como códigos do imobilizador e dados DTC) devem ser armazenados permanentemente na memória não volátil (EEPROM). Nesse caso, os dados da memória permanente não são perdidos, mesmo que a bateria seja desconectada.

Circuito integrado específico de aplicativo (ASIC). A crescente complexidade das funções da ECU significa que o poder de computação dos microprocessadores é insuficiente. A solução é usar módulos de Circuito Integrado Específico de Aplicativo (ASIC) com potencial para desenvolvimento de ECU e, como são equipados com RAM extra e unidades de entrada e saída aprimoradas, podem gerar e transmitir sinais PWM.

A crescente complexidade das funções da ECU significa que o poder de computação dos microprocessadores é insuficiente. A solução é usar módulos de Circuito Integrado Específico de Aplicativo (ASIC) com potencial para desenvolvimento de ECU e, como são equipados com RAM extra e unidades de entrada e saída aprimoradas, podem gerar e transmitir sinais PWM. Unidade de controle atual. A ECU é equipada com um circuito de acompanhamento embutido em um Circuito Integrado Específico de Aplicação (ASIC). O microprocessador e a unidade de monitoramento monitoram-se mutuamente e, assim que for detectada uma avaria, qualquer um deles pode desligar o abastecimento de combustível independentemente um do outro.

Sinais de saída

Usando seus sinais de saída, o microprocessador inicia os estágios do driver. Os sinais de saída geralmente são poderosos o suficiente para acionar diretamente atuadores ou relés. Os estágios de acionamento são protegidos contra curto-circuitos à terra ou bateria, bem como contra destruição por sobrecarga elétrica. Tais defeitos, junto com circuitos abertos ou mau funcionamento do sensor, são detectados pelo controlador de estágio mestre e esta informação é transmitida ao microprocessador.

Sinais de mudança

Esses sinais são usados para ligar e desligar atuadores, por exemplo, o ventilador elétrico do sistema de refrigeração do motor.

Sinais PWM

Os sinais de saída digital podem ser na forma de sinais de modulação por largura de pulso. Estes são sinais de onda quadrada com um período constante, mas variável no tempo (fig. 59), que podem ser usados para iniciar acionamentos eletromagnéticos, como uma válvula de recirculação de gás de exaustão.

Transferência de dados dentro da ECU

Para garantir a operação normal do microprocessador, os componentes periféricos devem ser capazes de se comunicar com ele. É o caso quando se utiliza um barramento de endereços ou de dados através do qual o microprocessador emite, por exemplo, o endereço da memória de acesso aleatório (RAM), que deveria estar disponível no momento. O barramento de dados é então usado para transferir os dados correspondentes. Os sistemas automotivos anteriores estavam satisfeitos com uma topologia de 8 bits com um barramento de dados que incluía oito linhas, que juntas podiam transmitir 256 dados simultaneamente. O barramento de endereço de 16 bits comumente usado em tais sistemas pode transferir dados para 65536 endereços.

Os sistemas modernos e mais complexos requerem 16 bits ou mesmo 32 bits para o barramento de dados. Para manter os componentes do sistema em ação, a transmissão de multiplexação (múltipla) pode ser usada para os barramentos de endereços (barramentos de dados). Ou seja, dados e endereços são enviados pelas mesmas linhas de transmissão, mas são deslocados um do outro no tempo.

Diagnóstico integrado

Monitoramento atual de sensores. Para se certificar de que a tensão de alimentação é normal e que o sinal de saída do sensor está dentro dos limites aceitáveis (por exemplo, para um sensor de temperatura é uma faixa entre -40 e +150 "C), a operação dos sensores é monitorado por dispositivos de diagnóstico embutidos.

Os sinais dos sensores mais importantes são duplicados tanto quanto possível. Isso significa que em caso de mau funcionamento, outro sinal semelhante pode ser usado ou duas ou três escolhas podem ser feitas.

Determinação de avarias. Isso pode ser feito dentro de uma área especial de monitoramento da operação dos sensores. No caso de sistemas com programas de feedback (por exemplo, controle de pressão), também é possível diagnosticar desvios da faixa de controle fornecida.

O caminho do sinal pode ser considerado incorreto se a falha estiver presente por mais de um período de tempo especificado. Se este período for excedido, o mau funcionamento é armazenado na memória da ECU junto com os parâmetros das condições em que ocorreu (por exemplo, temperatura do líquido de arrefecimento, rotação do motor, etc.).

Para muitas falhas, é possível testar novamente o sensor se o caminho desse sinal for determinado pelo rastreamento como não tendo falha no período de tempo em questão.

Reação em caso de mau funcionamento. Se a saída do sensor estiver fora da faixa, ele muda para o valor padrão. Este procedimento é usado para as seguintes entradas: tensão da bateria; refrigerante, ar de admissão, temperatura do óleo do motor; Aumente a pressão; pressão atmosférica e fluxo de ar de admissão.

Em caso de violação de funções importantes para o movimento, procede-se à passagem para funções substitutas, que permitem ao condutor conduzir, por exemplo, a um serviço automóvel. Se um dos potenciômetros no módulo de posição do pedal do acelerador falhar, os sinais do segundo potenciômetro podem ser usados para cálculos, desde que sejam plausíveis, ou o motor pode ser colocado em baixa velocidade constante.

O princípio de operação do sistema de controle eletrônico

A ECU avalia os sinais recebidos de sensores externos e define os limites do nível de tensão permitido.

Usando esses dados de entrada e a matriz programável armazenada na memória, o microprocessador calcula a duração e o ângulo de avanço (o momento do início) da injeção e converte esses dados em sinais para características em função do tempo, que são então adaptados para o movimento dos pistões. Dadas as altas cargas dinâmicas do motor e a alta velocidade de rotação, altas capacidades computacionais do microprocessador são necessárias para atender aos requisitos de precisão computacional. Os sinais de saída são usados para acionar os estágios do driver, que fornecem a energia adequada para todos os atuadores (por exemplo, válvulas solenóides), incluindo atuadores para funções do motor, como recirculação de gás de escape e recirculação de gás pela turbina do turbocompressor, bem como para funções adicionais, tais como como relés de velas de incandescência e ar condicionado. Os estágios do driver são protegidos contra destruição e danos devido a curtos-circuitos e sobrecarga elétrica. Mau funcionamento, como circuito aberto, é sinalizado de volta ao microprocessador.

As funções de diagnóstico dos drivers da válvula solenóide também determinam o DTC de sinalização. Além disso, um certo número de sinais de saída são enviados para outros sistemas do veículo por meio da interface. A ECU também monitora a operação de todo o sistema de suprimento de combustível dentro do conceito de segurança.

Controle do modo operacional

Para garantir um processo de combustão ideal no motor, a ECU deve calcular a quantidade de combustível fornecida para cada modo de operação. O diagrama de blocos para calcular a quantidade de suprimento de combustível é mostrado na Fig. 60

Fornecimento de combustível inicial

O fornecimento de combustível de partida é calculado em função da temperatura do líquido de arrefecimento e da rotação do motor. A ECU gera um sinal de saída para iniciar a alimentação a partir do momento em que se liga a “ignição” (posição “A” na Fig. 60) e as velas incandescentes, e até o momento em que a rotação mínima do motor é atingida. O driver não pode influenciar a quantidade de alimentação inicial.

Controle de movimento do veículo

Enquanto o veículo está em movimento, a quantidade de combustível injetado (taxa de fluxo) é calculada em função da posição do pedal do acelerador (sensor de posição do pedal do acelerador) e da velocidade do motor (chave de ignição na posição "B" na Figura 60) usando o multi- característica de condução do parâmetro ... Este controle garante que o motorista corresponda perfeitamente à escolha da potência do motor.

Regulação da velocidade mínima de marcha lenta

Em marcha lenta mínima, o consumo de combustível se deve principalmente à eficiência mecânica do motor e à velocidade.

No tráfego denso de hoje com paradas frequentes, a maior parte do consumo de combustível recai sobre os modos de marcha lenta mínima. Isso significa, portanto, que, por um lado, a marcha lenta mínima deve ser mantida o mais baixa possível e, por outro lado, independentemente da carga (ar condicionado ligado, posição do seletor de transmissão automática, manobras com direção hidráulica, etc.) , nunca deve diminuir abaixo de um certo mínimo quando o motor sacode ou mesmo para.

Para definir a velocidade necessária, o controlador da rotação mínima do ralenti altera a alimentação de combustível até que o seu valor medido seja igual ao necessário. As características de velocidade e controle necessárias são determinadas pela posição do seletor (em uma transmissão automática) e a temperatura do líquido de arrefecimento do motor (pelo sinal do sensor de temperatura do líquido de arrefecimento).

Além de levar em consideração a influência do momento de resistência da aplicação de uma carga externa externa, deve-se levar em consideração também os momentos de atrito interno, que devem ser compensados pelo sistema de controle da marcha lenta mínima. Essas alterações são mínimas, mas são realizadas constantemente durante toda a vida útil do veículo.

Regulação da suavidade do motor

Devido às tolerâncias de fabricação e ao desgaste do motor, existem diferenças no torque gerado pelos cilindros individuais. Isso é especialmente evidente na velocidade de marcha lenta mínima, quando leva a uma operação irregular e irregular do motor. O sistema de gerenciamento de suavidade do motor monitora as mudanças no desempenho do motor a cada vez que ocorre um flash nos cilindros e compara o desempenho dos cilindros entre si. A quantidade de combustível injetada em cada cilindro é então controlada dependendo da diferença medida na velocidade de rotação entre os cilindros individuais, com o resultado que a contribuição de cada cilindro para a geração do torque do motor é a mesma.

Controle de velocidade do veículo (Cruise Control)

O Cruise Control Controller permite dirigir o veículo a uma velocidade constante predeterminada.

Ele mantém a velocidade do veículo de acordo com o valor selecionado pelo motorista por meio de um interruptor localizado no painel.

Durante a regulagem, a quantidade de combustível injetado é aumentada ou diminuída até que a velocidade real se torne igual à definida. O processo de regulação é encerrado automaticamente assim que o motorista pressiona a embreagem ou o pedal do freio. Se o motorista pisar no pedal do acelerador, o carro só poderá ser acelerado até a velocidade definida pelo sistema “Cruise Control”. Assim que o pedal do acelerador é liberado, o controlador começa a ajustar a velocidade novamente de acordo com o ajuste anterior. Se o sistema "Cruise Control" foi desativado, o motorista só precisa pressionar o botão liga / desliga para selecionar novamente a velocidade definida anteriormente.

Também é possível definir a velocidade desejada em etapas usando o botão “controle de cruzeiro”.

Controle de limitação de combustível

Existem várias razões pelas quais é indesejável sempre injetar a quantidade máxima de combustível.

Esses motivos podem ser:

alta emissão de substâncias nocivas dos gases de exaustão;

alta emissão de partículas de fuligem devido ao fornecimento excessivo de combustível;

sobrecarga mecânica no torque máximo ou em grande excesso da velocidade de rotação;

sobrecarga térmica como resultado de um aumento da temperatura do refrigerante, óleo ou gás de exaustão do turboalimentador.

A limitação da quantidade de combustível injetado é formada por uma série de parâmetros de entrada, por exemplo, pela taxa de fluxo de massa de ar, a velocidade de rotação e a temperatura do refrigerante.

Arroz. 61 Amortecimento de vibração ativo. 1 - pressão brusca no pedal do acelerador, característica 2 velocidades sem amortecimento ativo da vibração, característica 3 velocidades com amortecimento ativo da vibração.

Amortecimento de flutuações de velocidade

Quando o pedal do acelerador é pressionado ou liberado bruscamente, ocorre uma rápida mudança na quantidade de combustível injetado e, como resultado, uma rápida mudança no torque do motor. Essas mudanças abruptas na carga do motor levam à formação de vibrações “elásticas” e, como consequência, a flutuações na velocidade do virabrequim do motor (Fig. 61).

O amortecimento de vibração reduz tais flutuações periódicas na velocidade de rotação, alterando correspondentemente a quantidade de combustível injetado na mesma frequência que a frequência de flutuação, isto é, menos combustível é injetado quando a velocidade aumenta e mais quando diminui.

Compensação de altitude

A pressão atmosférica afeta a regulação da pressão de turbo e é o limitador de torque do motor. Ao usar um sensor de pressão atmosférica, seu valor pode ser medido pela ECU, de forma que ao operar em grandes altitudes, o suprimento de combustível cíclico possa ser reduzido e, consequentemente, a fumaça dos gases de escapamento do motor possa ser reduzida.

Cilindros de desconexão

Em vez de injetar doses muito pequenas de combustível para reduzir o torque em altas velocidades de marcha lenta e em baixas cargas, um método de desligamento parcial do cilindro pode ser usado. Por exemplo, metade dos injetores podem ser desligados (sistemas de combustível com injetores unitários, bombas de combustível individuais de alta pressão e Common Rail), enquanto os injetores que permanecerem em operação fornecerão mais combustível com maior precisão de medição.

Nos processos de ligar e desligar os cilindros, os algoritmos de um programa especial garantem uma transição suave de modos, em que não surgem flutuações de torque.

Desligando o motor

O funcionamento de um motor diesel é baseado no princípio de autoignição. Isso significa que o motor só pode ser desligado quando o suprimento de combustível for cortado.

A parada dos motores com sistema de controle eletrônico é realizada pelo sinal da ECU "alimentação ciclo - zero" (nenhum sinal de partida é dado às válvulas solenóides do controle de alimentação). Existem também vários métodos de backup para parar o mecanismo. Os sistemas de combustível com unidades injetoras e bombas injetoras individuais são caracterizados pela alta segurança. Em outras palavras, uma injeção não intencional pode acontecer apenas uma vez. Consequentemente, o motor diesel para quando as válvulas solenóides de controle de combustível são desligadas.

Intercâmbio de informações

A comunicação entre a ECU do motor e outras ECUs do veículo é realizada por meio do controlador de rede - o sistema de barramento de dados CAN. Este sistema serve para transferir os valores desejados e ajustados de parâmetros, dados operacionais e informações sobre o estado dos sistemas, que são necessários para a detecção de erros e controle efetivo (ver a seção “Transferência de dados para outros sistemas”).

Influência externa no valor do suprimento de combustível cíclico

A influência externa na quantidade de alimentação cíclica é exercida por ECUs de outros sistemas (por exemplo, ABS, TCS), que informam a ECU do motor se é necessário alterar a quantidade de torque do motor (e, portanto, a quantidade de alimentação ) e, em caso afirmativo, quanto.

Imobilizador eletronico

Uma das medidas anti-roubo é o imobilizador ECU, que pode ser instalado para evitar a partida não autorizada do motor.

Nesse caso, o motorista pode usar o sinal do controle remoto para informar à ECU que pretende usar o carro. A ECU do imobilizador informa então a ECU do motor que o inibidor de combustível pode ser levantado e o motor pode dar partida.

Ar condicionado

Em altas temperaturas ambientes, o ar condicionado resfria o ar no veículo até o nível desejado usando o compressor de refrigeração.

Dependendo do tipo de motor e das características dos modos de condução, a potência despendida no acionamento do compressor pode chegar a 30% da potência do motor.

O sistema de gerenciamento eletrônico do motor desliga rapidamente o compressor assim que o motorista pressiona o pedal do acelerador fortemente (em outras palavras, aumenta drasticamente o torque do motor). Isso permite que você obtenha potência total do motor para a aceleração do carro e praticamente não afeta a temperatura no interior do carro.

Unidade de controle de vela incandescente

A ECU do motor fornece à unidade de controle da vela de incandescência informações sobre a necessidade de ligar o aquecimento da vela de incandescência e a duração do período de aquecimento. A unidade de controle de vela incandescente monitora o processo de aquecimento e relata quaisquer falhas à ECU do motor para fins de diagnóstico.

Arroz. 62 A seqüência de sinais de partida nas válvulas solenóides da alta pressão do combustível. 1 - fase da corrente de partida (corrente de partida), 2 - determinação do ângulo de avanço da injeção (momento de início da injeção), 3 - fase de retenção da corrente, 4 - reset brusco da fonte de alimentação.

Válvulas solenóides de alta pressão em sistemas de combustível com unidades injetoras e bombas injetoras individuais: Sinais de partida

Os sinais de partida do solenóide de alta pressão impõem demandas rigorosas nos estágios do driver

A necessidade de manter pequenas tolerâncias e repetibilidade de alimentações de ciclo com alta precisão requer que os pulsos de corrente da característica de corrente tenham bordas de ataque e ataque íngremes.

Na geração de sinais de partida, é utilizado o controle de corrente, no qual o processo de formação é dividido em uma fase de aumento (ascensão) da corrente de partida e uma fase de sua retenção. Uma tensão constante é aplicada por um curto período de tempo entre essas duas fases para determinar quando a válvula solenóide fecha. O controle da corrente deve ser tão preciso que a bomba injetora ou injetor sempre garanta a repetibilidade do processo de injeção de combustível em cada modo de operação. O monitoramento de rotina também é responsável por reduzir as perdas de energia na ECU e nas válvulas solenóide. Para garantir uma abertura predeterminada e rápida da válvula solenóide no final do processo de injeção, a energia armazenada na válvula é instantaneamente descarregada pela aplicação de alta tensão em seus terminais.

O microprocessador é responsável por calcular as fases de partida individuais. Esse processo é realizado por meio de uma chamada matriz lógica, caracterizada por alto poder de computação, que atende a esse requisito por meio da geração de dois triggers digitais em tempo real - um sinal “MODE” e um sinal “ON”. Por sua vez, esses sinais de partida fazem com que os estágios do driver gerem a seqüência necessária do processo de partida atual (Fig. 62).

Controle do período de início da injeção de combustível (ângulo de avanço da injeção)

O início da injeção de combustível é definido como o ponto no tempo (ângulo c.p.) em que a válvula solenóide de alta pressão fecha e a pressão aumenta na câmara de alta pressão da bomba de combustível de alta pressão. Assim que a pressão ultrapassar a pressão de início do levantamento da agulha injetora, esta se abre e o processo de injeção de combustível começa. O cálculo da entrega real de combustível durante a injeção é realizado no período entre o início da entrega e a retirada do sinal de partida da válvula solenóide. Este período é denominado duração da injeção de combustível.

O ângulo de avanço da injeção de combustível, ou seja, no momento em que a injeção começa, tem efeito significativo na potência do motor, no consumo de combustível, na emissão de substâncias nocivas pelos gases de escapamento e no ruído. O ponto de ajuste para o tempo de injeção, que é uma função da rotação do motor e da quantidade de combustível fornecida, é armazenado nas características multiparâmetros na ECU. Seu valor pode ser ajustado dependendo da temperatura do líquido de arrefecimento do motor.

Devido às tolerâncias do processo e mudanças na operação das válvulas solenóides de combustível de alta pressão durante sua vida útil, pode haver pequenas diferenças no tempo de ativação das válvulas solenóides de um determinado motor. Isso leva a diferenças no tempo de início da injeção de combustível em bombas de combustível de alta pressão individuais de cilindros diferentes.

Para atender aos requisitos das normas de emissão de substâncias nocivas com gases de escapamento e para obter bons resultados no bom funcionamento do motor, é necessário compensar essas violações por meio de um algoritmo de controle adequado.

Considerando a correlação direta entre o início geométrico da alimentação e o início da injeção de combustível descrita acima, para garantir o controle preciso do ângulo de avanço da injeção, é suficiente levar em consideração os dados exatos do início da alimentação geométrica.

Para determinar com precisão o momento do início do fornecimento geométrico de combustível, um cálculo eletrônico da corrente que flui através da bobina da válvula solenóide é usado e, neste caso, o uso de um sensor adicional (por exemplo, um sensor de elevação de agulha de bico ) não é necessário. O sinal de disparo para a válvula solenóide de alta pressão é gerado por uma tensão constante perto do momento em que a válvula deveria fechar. A indução magnética que ocorre quando a válvula solenóide é fechada dá à característica da corrente na bobina da válvula um valor individual. Ele é avaliado pela ECU e desvios do ponto de ajuste de torque de fechamento esperado para cada válvula solenóide são armazenados na memória para serem usados como dados de compensação no processo de injeção de combustível subsequente.

Transferência de dados para outros sistemas

Visão geral do sistema

Os modernos sistemas de controle eletrônico de veículos incluem as seguintes funções:

o controle eletrônico do motor e a própria bomba de injeção de combustível;

controle eletrônico de mudança de marcha na transmissão;

sistema de travagem anti-bloqueio (ABS);

sistema de controle de tração (TCS);

sistema eletrônico de estabilidade da taxa de câmbio (ESP);

sistema de controle de torque de freio (MSR);

imobilizadores eletrônicos (EWS);

computadores de bordo, etc.

O uso dessas funções torna necessário fornecer comunicação entre ECUs individuais por meio da operação em rede. A troca de informações entre diferentes sistemas de controle reduz o número total de sensores e, ao mesmo tempo, aproveita o potencial inerente aos sistemas individuais. As interfaces do sistema de comunicação especificamente projetadas para aplicações automotivas podem ser divididas em duas categorias: interfaces convencionais; interfaces seriais, ou seja, CAN (Controller Area Network).

Arroz. 63 Esquema de transmissão normal de dados. 1 - unidade de controle da caixa de velocidades, 2 - combinação organizada, 3 - unidade de controle do motor, 4 - unidade de controle ABS / ESP.

Transferência de dados normal

Em sistemas convencionais de transmissão de dados automotivos, um canal de comunicação é fornecido para cada sinal (Fig. 63). Os sinais binários só podem ser transmitidos como um dos dois possíveis - "1" ou "0" (alto ou baixo, respectivamente). Um exemplo seria um compressor de ar condicionado de carro que está ligado ou desligado.

Os sinais binários ON / OFF podem ser usados para transmitir dados em constante mudança, como sinais do sensor de posição do pedal do acelerador.

O fluxo cada vez maior de dados entre vários sistemas eletrônicos de bordo significa que as interfaces convencionais não podem mais fornecer características de transferência de dados satisfatórias. A complexidade da fiação elétrica e as dimensões dos conectores correspondentes já são muito difíceis de controlar hoje, enquanto o os requisitos para troca de dados entre ECUs estão aumentando. ...

Em alguns modelos de veículos, cada ECU é conectada em rede com até 30 componentes diferentes - fornecendo canais que são quase impossíveis de obter com fiação convencional a um preço acessível.

Comunicação serial (CAN)

Problemas de comunicação com vários fios e interfaces comuns podem ser resolvidos usando barramentos de dados. CAN é um sistema de barramento de dados projetado especialmente para aplicações automotivas. Os dados são transmitidos na forma de uma transmissão serial, ou seja, os itens de informação são transmitidos um após o outro em uma linha (um canal de comunicação). As ECUs podem receber e transmitir dados, desde que sejam equipadas com uma interface serial CAN.

Áreas de uso

Existem quatro áreas principais de aplicação do CAN em um veículo, descritas a seguir.

Transmissão multiplex. A transmissão de dados multiplex (múltipla) é conveniente para uso com programas que controlam circuitos abertos ou fechados em sistemas eletrônicos integrados, incluindo sistemas de conforto e conveniência, como controle de temperatura, travamento central e ajuste de assento.

A taxa de transmissão geralmente varia de 10 kbps a 125 kbps (CAN de baixa velocidade).

Programas de comunicação móvel. No campo das comunicações móveis, componentes como o sistema de navegação, telefone e sistemas de áudio trabalham em conjunto com o display central e elementos de controle.

O objetivo aqui é padronizar as sequências operacionais tanto quanto possível e concentrar as informações sobre o estado dos sistemas em um determinado momento, de modo a minimizar a possibilidade de erro do driver.

Taxas de transferência de dados de até 125 kbps. A transmissão ao vivo de dados de áudio e vídeo não é possível nesta área.

Programas de diagnóstico. Para fins de diagnóstico, o sistema CAN é usado em uma rede existente para diagnosticar as ECUs conectadas a ele. A atual forma geral de diagnóstico usando a linha “K” (ISO 9141) provará ser insuficiente no futuro.

A taxa de transferência de dados está planejada em 500 kbps.

Aplicação de sistemas em tempo real. O uso de sistemas em tempo real é necessário para controlar a movimentação do veículo.

Os sistemas elétricos, como gerenciamento do motor, controle de mudança e controle eletrônico de estabilidade (ESP) trabalham juntos em uma rede.

Taxas de dados que variam de 125 kbps a 1 Mbps (barramento CAN de alta velocidade) são necessárias para garantir o desempenho em tempo real.

Arroz. 64 Diagrama de topologia de barramento linear. 1 - unidade de controle da transmissão, 2 - painel de instrumentos, 3 - unidade de controle do motor, 4 - unidade de controle dos sistemas ABS / ESP.

Operação da ECU na rede

A estratégia de rede prevê que sistemas eletrônicos, como controle eletrônico do motor, sistema de travagem antibloqueio (ABS), sistema de controle de tração (TCS), sistema de controle eletrônico de estabilidade (ESP), controle eletrônico de mudança em transmissões automáticas, etc. Interface CAN.

Em uma topologia de barramento linear, as ECUs são consideradas “parceiras” iguais (Fig. 64). A vantagem dessa estrutura, conhecida como princípio 'Multi-Master', é que a falha de uma unidade a ela atribuída não afeta as demais. O potencial para uma falha comum é, portanto, significativamente menor do que em outras estruturas lógicas, como em circuitos fechados ou estruturas hierárquicas, nas quais uma falha de um sistema ou uma ECU central causa uma falha de todo o sistema estrutural.

As taxas de dados típicas variam de 125 kbps a 1 Mbps. As velocidades devem ser as mais altas possíveis para garantir o desempenho especificado em tempo real. Isso significa, por exemplo, que os dados de carga do motor da ECU do motor são transmitidos à ECU pela caixa de câmbio em alguns milissegundos.

Arroz. 65 Endereçando e filtrando mensagens.

Endereçamento de dados associativos

O sistema de dados CAN não aborda cada terminal individualmente, mas atribui a cada “mensagem” um “identificador” fixo de 11 bits (formato padrão para carros) ou 29 bits (formato longo para veículos comerciais). Assim, o identificador contém o conteúdo da mensagem (por exemplo, velocidade do motor).

Vários sinais podem ser incluídos em uma mensagem, como o número de posições de comutação.

Cada estação (ECU) processa apenas aquelas mensagens, cuja identificação está armazenada em sua própria lista, a serem recebidas (filtragem de mensagens, Fig. 65).

Todas as outras mensagens são simplesmente ignoradas. Esta operação pode ser realizada por um módulo CAN dedicado (Full-CAN), de forma que menos carga seja colocada no microprocessador. Os principais módulos CAN lêem todas as mensagens e, em seguida, o microprocessador busca a memória apropriada.

Com um sistema de endereçamento de dados associativo, um sinal pode ser enviado para vários blocos. Este transmissor simplesmente precisa enviar seu sinal diretamente para a rede de barramento de dados através da ECU, de modo que o sinal esteja disponível para todos os destinatários. Além disso, como outras unidades podem ser adicionadas ao sistema CAN existente no futuro, uma variedade de opções de equipamentos podem estar envolvidas. Se a ECU requerer informações adicionais disponíveis no barramento de dados, então tudo o que é necessário é simplesmente acessá-las.

Priorização

O identificador não apenas mostra o conteúdo dos dados, mas também determina a prioridade da mensagem. Os sinais sujeitos a mudanças rápidas (por exemplo, velocidade) devem obviamente ser recebidos sem demora e sem perda de dados. Como resultado, esses sinais que mudam rapidamente têm uma classificação de prioridade mais alta do que os sinais cuja taxa de mudança é relativamente lenta (por exemplo, temperatura do líquido de arrefecimento do motor). Além disso, as mensagens são classificadas de acordo com sua “importância” (por exemplo, as funções relacionadas à segurança operacional são classificadas como particularmente “importantes”). Nunca há duas ou mais mensagens com a mesma prioridade no barramento de dados.

Barramento de arbitragem

Cada bloco pode começar a enviar mensagens de prioridade mais alta assim que o barramento estiver ocioso. Se vários blocos começarem a transmitir dados ao mesmo tempo, o conflito de acesso ao barramento resultante é resolvido concedendo o primeiro acesso à mensagem de maior prioridade, sem qualquer tipo de atraso e sem perda de bits de dados (protocolo não destrutivo). Este é o caso ao usar bits “recessivo” (lógico 1) e “dominante” (lógico 0) - bits recessivos são “reescritos” por meio de bits dominantes. Os transmissores com mensagens de baixa prioridade tornam-se automaticamente receptores e tentam transmitir suas mensagens novamente assim que o barramento de dados fica livre novamente. Para que todas as mensagens possam entrar no barramento, a taxa de transmissão no barramento deve corresponder ao número de unidades trabalhando com este barramento. Para aqueles sinais que pulsam constantemente (por exemplo, velocidade do motor), o tempo de ciclo é determinado.

Arroz. 66 Formato da mensagem.

Formato de mensagem

Para transmissão ao barramento, é gerado um quadro de dados com comprimento máximo de 130 bits (formato padrão) ou 150 bits (formato estendido). Isso minimiza o tempo de espera pela próxima - possivelmente extremamente urgente - transferência de dados. Os quadros de dados incluem sete zonas consecutivas (campos) (Fig. 66).

"Início do quadro" detecta o início da transferência de dados e sincroniza todos os sistemas;

"Campo de arbitragem" concatena o identificador de mensagem e um bit de controle adicional. Durante a transmissão deste campo, o transmissor segue a transmissão de cada bit para garantir que nenhuma mensagem de prioridade mais alta esteja sendo transmitida atualmente por outros blocos. O bit de controle decide como classificar uma determinada mensagem como um “quadro de dados” ou como um “sinal distante”.

"Campo de controle" contém um código que indica o número de bits em um quadro de dados. Isso permite que o receptor de sinal determine se todos os bits de informação foram recebidos.

"Campo de dados" possui conteúdo de informação entre 0 e 8 bits. Uma mensagem de comprimento de dados “0” pode ser usada para sincronizar processos distribuídos.

"Campo CRC (Cyclic Redundancy Check)" contém uma palavra de controle para determinar uma possível interferência durante a transmissão de dados.

"Área de reconhecimento" contém um sinal de confirmação, no qual todos os receptores indicam a recepção de sinais intactos, independentemente de terem sido processados ou não.

"Fim do quadro" indica o fim da recepção da mensagem.

Diagnóstico integrado

O sistema de barramento de dados CAN está equipado com um certo número de funções de monitoramento para detectar erros. Essas funções incluem um sinal de teste no "quadro de dados", bem como uma função de rastreamento em que cada transmissor recebe seu próprio sinal novamente e, portanto, pode detectar quaisquer desvios dele.

Se o sistema detectar que há um erro, ele envia um chamado “sinal de erro” que interrompe a transferência de dados em andamento. Isso evita que outros blocos possam receber dados incorretos.

Em caso de avaria na central, pode acontecer que todos os dados transmitidos, incluindo os que não contêm erros, sejam marcados com um “sinal de erro”. Para evitar isso, o sistema CAN inclui uma função especial que pode distinguir entre erros ou interferências intermitentes ou persistentes e, portanto, localizar falhas em blocos. Este processo é baseado na análise estatística das condições de erro.

estandardização

A Organização Internacional de Padronização (ISO) e a SAE estabeleceram padrões para o sistema de transmissão de dados CAN para aplicações automotivas:

ISO 11519-2 - para transferência de informações em baixa velocidade - velocidade de até 125 kbps;

ISO 11898 e SAE J22584 (automóveis de passageiros) e SAE J1939 (caminhões e ônibus) - para transferência de dados em alta velocidade - velocidades superiores a 125 kbps.

Os padrões ISO para diagnósticos CAN (ISO 15756 - rascunho) estão em preparação.

ECU- uma abreviatura para o termo "unidade de controle eletrônico do motor" em inglês soa Powertrain Control Module, é uma das partes principais do sistema de controle do motor do veículo. Essa unidade é freqüentemente chamada de "cérebro" do sistema de gerenciamento do motor. A ECU recebe e processa as informações de entrada da maioria dos sensores do veículo e, usando os dados coletados, determina a ação de controle na maioria dos sistemas de controle.

Vantagens da unidade de controle eletrônico do motor:

otimização da potência e torque do motor;

otimização do consumo de combustível e composição dos gases do escapamento;

otimização de outras opções para o funcionamento do motor de combustão interna.

O princípio básico da unidade de controle do motor

O dispositivo é projetado de acordo com o princípio de combinar software e hardware do dispositivo. O principal componente de hardware é um microprocessador que processa sinais analógicos de sensores de veículos. Em alguns casos Bortovik fornece ação de hardware realizada usando um dispositivo de processamento conjunto.

Módulos de software da unidade de controle:

Funcional... Recebe e processa sinais de sensores e também tem um efeito de controle em dispositivos individuais do carro.

Supervisionando... Verifica e corrige os sinais. A maioria das Unidades de Controle Eletrônico é um dispositivo programado, de forma que o usuário pode reprogramar o dispositivo a qualquer momento. Esse recurso é especialmente relevante para aqueles que decidem ajustar o motor: instalando uma turbina e hiper-resfriador, fazendo alterações no sistema de combustível ou instalando equipamentos adicionais para lidar com combustíveis adicionais.

Funções desempenhadas pela unidade de controle eletrônico do motor:

Otimização, ajuste e controle da injeção de combustível; Correção de posição em qualquer movimento; Otimização de sistemas responsáveis pela ignição, prevenção de problemas relacionados; Regulação de gases de escape e gestão de sistemas de coleta de vapor de combustível residual; Regulamentação avançada e controle de distribuição da maioria dos sistemas de controle de gás; Controle de temperatura do fluido de resfriamento.

Eletrônico a unidade de controle do motor conecta-se a todos os eletrônicos automotivos e funciona em conjunto com eles.

Os principais sinais de problemas com a unidade de controle eletrônico:

Substituição da ECU você só precisa produzir depois de um diagnóstico completo e determinar as causas do mau funcionamento.

falta de sinais responsáveis pelo controle dos sistemas do motor e atuadores;

falta de resposta à regulamentação dos sensores veiculares;

ausência completa de qualquer conexão com o dispositivo de diagnóstico conectado;

danos físicos à ECU.

As principais causas de mau funcionamento na ECU:

Interferência nos sistemas eletrônicos dos carros por um trabalhador não qualificado;

"Iluminação" com o motor do carro funcionando;

Conexão incorreta da polaridade da bateria do carro;

Removendo o terminal da bateria com o motor funcionando;

Iniciar o starter quando o barramento de força estiver desconectado;

Contato com o eletrodo nos sensores ou fiação durante a soldagem;

Umidade excessiva, o que levará à entrada de água na unidade de ECU;

Mau funcionamento de peças do sistema de ignição;

Curto-circuito ou ruptura parcial na fiação do carro.

Em caso de avaria, deve levar imediatamente o automóvel para uma assistência.

Em condições de serviço, apenas códigos de falha interna básicos podem ser determinados. O bloco não pode ser reparado, ele muda totalmente.

Você pode realizar uma solução de problemas independente seguindo o algoritmo universal:

inspeção visual da unidade de controle eletrônico do motor;

digitalização com equipamento especial;

verificar a capacidade de manutenção do dispositivo, substituindo-o;

monitorar as funções de assegurar o trabalho do bortovik;

verificação completa das funções de execução do bortovik.

Antes de fazer uma inspeção visual ou substituição, você precisa se certificar de que:

não há combustível no tanque de gasolina; não há plugue no tubo de escapamento; os terminais da bateria estão bem apertados; a fiação do carro não está danificada; a chave de ignição é genuína.

Um ponto importante deve ser observado - quando você muda a unidade de controle, a tarefa principal é conectar a fiação por meio dos conectores apropriados. A conexão é freqüentemente complicada pela inacessibilidade à localização da ECU.

Deve ser lembrado que em qualquer caso, antes de conectar a unidade, você precisa desconecte o terminal da bateria, caso contrário, a probabilidade de falha da unidade eletrônica é muito alta.

E junto com isso, as consequências afetarão o funcionamento da fonte de alimentação, transmissão, sistema de exaustão e outros elementos. Uma vez que, para o funcionamento adequado, a unidade eletrônica necessita de sinais de todos os sensores, necessita de uma tensão normal de, uma boa conexão com o "solo" e a capacidade de enviar pulsos e sinais de controle a todos os atuadores do sistema eletrônico.

Termos relacionados

Um dos componentes mais importantes de um veículo moderno é a unidade de controle eletrônico do sistema do motor. Este elemento recebe informações dos dispositivos de controle e os transforma em ações subsequentes. Graças à eletrônica, os componentes ativos do motor são influenciados. O elemento transforma as informações recebidas, normalizando o funcionamento do motor do carro. Para identificar avarias e outras ações com o componente de controle, considere sua estrutura e princípio de operação.

Unidade de controle do motor, componentes e princípio de operação.

A unidade de controle do motor é um elemento complexo que normaliza as características mais importantes do sistema. Graças a este dispositivo, o consumo ideal da mistura de combustível e o torque correto dos componentes do motor são garantidos. Além disso, o componente de controle do motor controla a quantidade de substâncias nocivas na mistura do escapamento e desempenha muitas funções importantes na operação do carro.

A unidade de controle eletrônico contém dois tipos de suporte do motor. A parte de hardware do componente controla dispositivos eletrônicos e dispositivos automotivos. Esta ação é supervisionada por um processador especial como parte do elemento.

Os indicadores dos sensores apresentam uma forma numérica. O conversor é responsável por este processo. O componente de software do componente contém módulos de cálculo - controle e funcionamento. Esses elementos recebem e transformam as informações recebidas. Após a conversão dos sinais, eles são enviados aos elementos executivos do sistema, que normalizam o funcionamento do motor. Na saída, o sinal é processado até uma determinada ação. Assim, com um funcionamento incorreto do motor, devido aos sinais correspondentes, o motor do carro pára completamente.

A unidade de controle do motor possui o software necessário instalado pelo fabricante. No caso de uma atualização do veículo, a unidade de controle do motor deve ser reprogramada. Esta ação é realizada levando em consideração a reconstrução do motor e características individuais. Partes de um elemento constituem um sistema interativo. A troca de informações ocorre por meio do barramento de conexão. Assim, um conjunto de componentes representa um sistema que controla o funcionamento do motor de um carro.

Todo carro moderno é equipado com um sistema de controle do motor. A unidade de controle do motor recebe a função de otimizar o funcionamento da parte mais importante do carro. O ajuste e a afinação dos componentes individuais do sistema de propulsão, para o correto funcionamento da máquina, são realizados pela unidade de controle eletrônico do motor. Graças ao elemento em consideração, o funcionamento mais produtivo do motor ocorre e a prevenção do desgaste prematuro.

A unidade de controle do motor é responsável pela operação dos seguintes agregados:

Sistema de abastecimento de combustível.

Resfriamento de elementos de trabalho do motor.

Sistema de admissão e exaustão.

Escape dos gases de escape.

O controle do sistema de propulsão é atribuído à unidade de controle central.

Ao ajustar os atuadores, é garantido o funcionamento mais correto de todos os sistemas.

Diagnóstico.

Como qualquer dispositivo eletrônico, o elemento em questão freqüentemente falha. Todo motorista pode se deparar com a necessidade de consertar a unidade de controle. Com experiência suficiente e conhecimento relevante, uma reconstrução independente do elemento é possível, mas na maioria dos casos esse problema é repassado aos profissionais. Para diagnosticar e identificar com sucesso as causas do mau funcionamento, você precisa saber o modelo do elemento - instalado em seu carro. Uma descrição detalhada das características técnicas do dispositivo pode ser encontrada no manual que o acompanha.

Vamos considerar as principais razões para o mau funcionamento do dispositivo.

Na maioria das vezes, a unidade de controle eletrônico passa por reconstrução, com uma falha de energia regular. Nesse caso, pode ocorrer uma quebra de componente, exigindo eliminação oportuna. Entre os fatores que indicam um mau funcionamento, podem ser distinguidos os seguintes:

Interrupção da troca de informações, em conexão com a qual - o funcionamento correto do dispositivo de controle é interrompido.

O indicador não funciona quando a ignição é ligada.

O sensor de controle mostra um erro. Este fato pode ser verificado quando um dos elementos do dispositivo de ajuste quebra.

Nem sempre, o mau funcionamento do motor é acompanhado por leituras de sensor correspondentes. Portanto, se forem detectados erros no funcionamento do motor, é necessário diagnosticar a unidade de controle eletrônico em tempo hábil.

As causas mais comuns de falha do dispositivo são:

Violação do aperto dos condutores. Devido a este mau funcionamento, a tensão no sistema muda e o elemento de controle começa a funcionar incorretamente.

O firmware da unidade foi perdido.

É muito problemático restaurar o firmware por conta própria. Para isso, você deve ter um determinado conjunto de conhecimentos e boa experiência. Mas você pode verificar a fiação usando um dispositivo especial. Se a verificação dos condutores não deu resposta à pergunta, você precisa entrar em contato com os profissionais para restaurar a parte do software.

Bom diagnóstico!

A parte principal do sistema de injeção é a unidade de controle eletrônico do motor (ECU). É um centro de computação - dependendo dos sinais do sensor, de acordo com certos algoritmos, ele emite ações de controle para os atuadores do sistema de controle.

O controlador é feito em forma de caixa de metal, dentro da qual está uma placa de circuito impresso com componentes eletrônicos. A cablagem dos sensores, atuadores e do sistema elétrico do veículo é conectada à unidade de controle com um conector multipinos.

A unidade de controle do motor consiste em:

parte do processador (microcomputador);

formadores de sinais de entrada e saída;

fonte de energia.

Parte do processador ECU

Aqui acontecem todas as coisas mais importantes no trabalho dos "cérebros" do motor. A base da parte do processador é um microcomputador de chip único. É assim chamado devido ao fato de que a maioria dos componentes da estrutura do microprocessador estão localizados em um chip do microcircuito (chip). Os controladores SUD usam microcomputadores de 8, 16 ou 32 bits. A profundidade de bits é o número de bits de informação com os quais opera. Os principais componentes de um microcomputador.

CPU. Ele busca comandos e dados da memória do programa e da memória de dados, realiza operações aritméticas e lógicas nos dados e controla os sinais no endereço interno e no barramento de dados.

Memória somente leitura (ROM). Este é o local onde o programa e os dados são armazenados na forma de constantes. Um programa é um conjunto de todos os algoritmos de controle para o DMS traduzido para a linguagem dos códigos de máquina de microcomputador. Dados - constantes das tabelas de calibração que estão envolvidas no processo de cálculo ou são selecionadas como parâmetros de controle. Para diferentes tipos de DMS usando os mesmos controladores, seu próprio programa ou conjunto de dados é registrado.

As informações na ROM podem ser armazenadas pelo tempo desejado, independentemente de o controlador estar em execução ou armazenado em um depósito. Para registrar o programa e os dados, são usados dispositivos especiais, chamados de programadores.

Memória de acesso aleatório (RAM).

Uma área da memória que armazena dados que mudam durante a operação. Podem ser resultados intermediários de cálculos ou valores obtidos de sensores. Ao contrário da ROM, as informações na RAM são perdidas depois que o controlador é desligado.

Para salvar os dados acumulados durante a operação do controlador e envolvidos em cálculos como parâmetros de adaptação de algoritmos a um determinado motor, existe nos controladores uma chamada RAM não volátil. Ele é alimentado por uma fonte de alimentação separada que se conecta diretamente à bateria. No modo de armazenamento, esta RAM não volátil consome uma quantidade muito pequena de energia, o que não pode levar à descarga da bateria, uma vez que o consumo de corrente neste caso é comparável à corrente de autodescarga.

A desvantagem deste tipo de RAM não volátil é que o processo de adaptação é reiniciado sempre que a bateria é desligada. Para eliminar essa desvantagem, os controladores COURTS modernos usam um novo tipo de RAM não volátil, que não requer nenhuma fonte de energia adicional para armazenar informações.

ADC - conversor analógico-digital. Um microcomputador de chip único não pode funcionar com sinais analógicos; portanto, o ADC faz uma amostragem discreta dos valores instantâneos de um sinal analógico contínuo e os converte em um código digital.

Portas de E / S. Eles servem para organizar a interação do microcomputador com outros componentes do controlador. Através deles, os sinais de entrada são lidos e os sinais de saída e informações são emitidos.

Temporizadores / contadores são dispositivos necessários para medir intervalos de tempo ou contar o número de eventos.

Gerador de relógio. Gera pulsos de relógio para sincronizar a operação de todo o sistema. A precisão da medição de todos os intervalos de tempo depende da precisão de seu trabalho.

Condicionadores de sinal de entrada

Sinal do sensor

nada mais é do que o valor de uma quantidade física (por exemplo, a temperatura do refrigerante) convertido em um sinal elétrico. No controlador SUD, esse sinal passa pelo shaper, onde os níveis são casados (amplificação ou atenuação) - conversão para o valor necessário para o funcionamento normal da parte do processador. Além disso, os drivers de entrada fornecem uma função de proteção contra sobretensão. Faça a distinção entre drivers de sinal discreto, analógico e de frequência.

Sinais discretos são sinais, cujo valor muda abruptamente com o tempo. Por exemplo, o sinal de ignição ou o sinal de solicitação do ar condicionado. Esses sinais são enviados após os conversores diretamente para a parte do processador nas entradas das portas de E / S.

Sinais analógicos- estes são sinais, cujo valor muda continuamente ao longo do tempo. Por exemplo, o sinal do sensor MAF ou do sensor de posição do acelerador. Esses sinais, após o pré-processamento, vão para a parte do processador nas entradas do ADC.

Sinais de freqüência- são sinais, a frequência de mudança que carrega informações sobre a mudança na quantidade física medida pelo sensor. Por exemplo, a frequência do sinal do sensor de posição do virabrequim é proporcional à velocidade do motor. Para processamento posterior de tais sinais, é importante que esses sinais não tenham ruído de impulso. No formador de entrada, o sinal de frequência é limitado em amplitude (o valor de amplitude de tal sinal não carrega as informações necessárias) e entra na parte do processador na entrada do temporizador / contador.

Condicionadores de sinal de saída

Esses drivers convertem os sinais das portas de entrada / saída da parte do processador em sinais de potência suficiente para o controle direto dos atuadores.

Os formadores de saída são modernos microcircuitos (drivers) que, além das funções principais, amplificação de potência, também desempenham as funções de proteção das saídas do controlador de curto para terra ou bateria plus, bem como de sobrecarga. Esses drivers são chamados de drivers “inteligentes” porque em caso de operação anormal, quando as funções de proteção são acionadas, eles informam o processador sobre isso. O controlador usa diferentes tipos de condicionadores de sinal de saída, dependendo da potência necessária.

Um modelador de canal de diagnóstico é necessário para combinar os níveis de sinais elétricos do equipamento de diagnóstico com os níveis de sinal do processador.

Fonte de alimentação ECU

Visto que a parte do processador e os microcircuitos do driver têm uma tensão de alimentação operacional de +5 volts, uma fonte de alimentação é fornecida na unidade de controle eletrônico. Ele produz uma tensão estável quando a tensão na rede on-board muda em uma ampla faixa. Uma queda de tensão de até 6 volts durante uma partida a frio do motor com uma bateria incompletamente carregada não leva ao desligamento do controlador COURT.

Unidade de controle eletrônico do motor VAZ 2114É um tipo de dispositivo que pode ser descrito como o cérebro de um carro. Por meio desse bloco no carro, absolutamente tudo funciona - desde um pequeno sensor até o motor. E se o aparelho começar a enguiçar, o carro simplesmente irá parar, porque não tem ninguém para comandar, distribuir o trabalho dos departamentos e assim por diante.

Para evitar confusão, basta uma explicação: o sistema de controle eletrônico dos motores, ou cérebros, o controlador, assim como o firmware, a abreviatura ECU e ECM, o processador no carrinho de mão - tudo isso é o mesmo!

Para descobrir onde a ECU está localizada no VAZ 2114, você precisa olhar embaixo do torpedo do painel (centro), é claro, depois de remover todos os fechos do invólucro do torpedo (se for interessante agora olhar para a unidade eletrônica - a A chave de fenda Phillips irá ajudá-lo).

Mas olhar para a localização do bloco será inútil para si se não souber o que é e como funciona um ecu. O princípio de funcionamento do firmware no dia 14 não é um processo tão complicado, por um lado, por outro lado, reúne todo o sistema do motor, suspensão, caixa de velocidades. Mas ele está mais apegado ao motor. A partir do momento em que você liga o carro, o cérebro do carro começa a trabalhar na coleta de informações que vêm de todos os sensores que estão no dia 14, depois as processa e distribui o trabalho do sistema do motor de acordo com as informações recebidas.

A ECU no VAZ 2114 coleta dados dos seguintes sensores:

Posições do virabrequim

Fluxo de massa de ar

Temperaturas refrigeradas

Posições do acelerador

Detonação

Oxigênio

Velocidade

Esta é a lista principal, pode haver dispositivos de ajuste ou alguns outros sensores (dependendo da configuração), mas todos eles sempre funcionarão diretamente com o VAZ 2114 ECU. Com a ajuda dessas informações, o controlador regula o funcionamento dos seguintes sistemas:

Sistema de abastecimento de combustível - tudo relacionado ao funcionamento da bomba de combustível, pressão e injetores Ignição Adsorber Motor em marcha lenta Operação do radiador Auto diagnóstico

Os cérebros em um VAZ 2114, a fim de acompanhar tudo, consistem em três tipos de memória:

Seção com memória somente leitura programável (EPROM - memória somente leitura do software). É o que chamamos de firmware, neste departamento você pode fazer o upload do programa principal para o funcionamento da unidade eletrônica. O programa contém a base: calibrações e algoritmos para controle do motor. As vantagens desse departamento de memória são que ele é constante e não será apagado no momento de um corte repentino de energia. Um momento como o chip tuning está associado a essa memória. Um departamento com RAM, que armazena principalmente os erros do sistema pop-up e as configurações de parâmetros que podem mudar dependendo da situação (RAM - memória de acesso aleatório). Se você desligar o instrumento, tudo o que foi gravado por esta seção da memória será perdido. Departamento de memória de código anti-roubo (ERPZU - dispositivo de armazenamento eletricamente reprogramável). Esta seção contém informações sobre as senhas de sinalização, com as quais o imobilizador é verificado cada vez que o motor é ligado.

Como a produção da décima quarta ocorreu ao longo de vários anos, a modernização também envolveu as propriedades do controlador. Conseqüentemente, o ECU no VAZ 2114 é de vários tipos.

Uma das primeiras unidades eletrônicas foi 4 de janeiro e GM 09. Eles foram colocados no primeiro Samara 2, a partir de 2000. A modificação incluiu a presença ou ausência de um sensor de detonação ressonante.

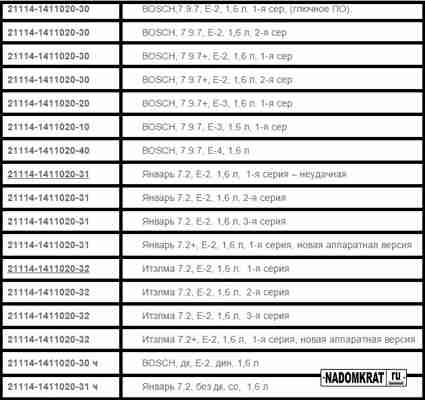

A gama de modelos é bastante ampla, abaixo estão as versões do cérebro com a norma de toxicidade e as principais características.

Já em 2003, o décimo quarto começou a ser equipado com cérebros aprimorados (que, aliás, cabiam tanto no décimo terceiro quanto no décimo quinto) - trata-se de "janeiro 5.1x". este controlador foi produzido em três variações em relação à injeção de combustível: injeção simultânea, injeção paralela e injeção faseada.

A propósito, este tipo de cérebro combina bem em termos de parâmetros com "VS (Itelma) 5.1" ou "BOSCH M1.5.4", que permite a troca de firmware doméstico com estrangeiro. Abaixo estão os modelos de todas as três linhas de cérebros.

A unidade de controle VAZ 2114, apresentada por diferentes modelos da mesma linha, será construída em uma única base, sendo que os modelos diferirão apenas no acionamento dos bicos ou aquecimento do DC.

Em janeiro":

No BOSCH:

Bosch MP7.0

A Bosch não é tão simples. Por exemplo, existe um firmware do fabricante como "BOSCH MP7.0". No mercado de autopeças, você encontra apenas para desmontagem (e depois à tarde com fogo), por isso foi instalado na fábrica - normal - em um único volume. O conector tem um layout padrão - em 55. Ele se presta bem a crossover.

Bosch M7.9.7

Ou tal cérebro - "BOSCH M7.9.7". Foi lançado desde o final de 2003. Possui um conector fora do padrão, o que torna difícil substituí-lo por outro firmware. Esta é uma unidade eletrônica mais ocidental e sofisticada com um padrão para Euro 2 e 3, embora seu conector seja único, é estruturalmente melhor (há um switch) do que seus concorrentes e predecessores. E pesa menos.

Provavelmente, o único análogo disponível do fabricante nacional Boshevsky M7.9.7 é "janeiro 7,2". este controlador é feito com uma qualidade de fiação diferente - é de 81 pinos, você pode tentar substituí-lo por um Boshev, embora na prática ainda haja inconsistências. Esses controladores são feitos em Itelm e Avtel, e de acordo com suas características, esta é a continuação de janeiro-5.

O mesmo, mas para um volume de 1,6:

7,2 de janeiro - V1.6

7,3 de janeiro

E a modificação mais recente do janeiro doméstico foi a unidade eletrônica "M 7.3", também chamada de janeiro 7.3, mas está incorreta. É ele quem mais pode ser encontrado nos catorze dias modernos, já que foi encenado desde 2007. Eles produziram bem - o padrão Euro 3 poderia ser apertado até mesmo no Euro 4, eles fizeram tudo no mesmo lugar: em Itelm e Avtel. Abaixo você confere as principais características deste firmware para o motor 1.6 com 8 válvulas.

E agora voltamos à questão de como descobrir qual ECU está no VAZ 2114. Mais precisamente, agora você pode fazer isso simplesmente olhando para o número do seu controlador e localizando-o em qualquer uma das listas. Se o décimo quarto tivesse um bortovik, ele lhe daria o número do bloco, mas mesmo uma etiqueta a cada duas vezes tem que sonhar com tais maravilhas, portanto, movemos o invólucro e subimos para dentro, olhamos o número com os próprios olhos.

O sistema de controle do motor do VAZ 2114 é fácil de diagnosticar sem a presença de um a bordo, um laptop normal com o programa desejado fará. O diagnóstico é uma coisa boa, ajuda a ler os erros que saltaram e dar ideias de como fazer o conserto da ECU com as próprias mãos. Não é problemático, especialmente quando você considera quanto custa um ECU em um VAZ 2114 - uma média de 5.000 rublos.

O reparo do controlador geralmente está associado a um processo como o bombeamento (ajuste do chip, atualização do firmware, etc.). O procedimento é necessário principalmente para aumentar a potência dos motores. Você pode, é claro, criar uma turbina, mas pode sobreviver com um pouco de sangue - o software baixado da Internet custará de graça e o efeito definitivamente estará lá.

Ou seja, o ajuste afetará o algoritmo do motor de combustão interna. Existem muitos tipos de como fazer isso, quais programas usar e quais parâmetros definir. Por exemplo, você pode tornar o consumo de benzil padrão em qualquer circunstância, mas então a emoção do overclocking diminuirá. E você pode aumentar a potência da usina: então o décimo quarto vai comer um pouco mais de benzeno, mas também dará a velocidade merecida.

Você também pode conjurar o momento da ignição ou fazer seu Samara comer benz de um índice de octanagem mais baixo e dirigir com a mesma qualidade. Esses dois últimos pontos são controversos no que diz respeito ao desgaste das peças e, na prática, na maioria das vezes, os proprietários de carros desejam adicionar potência ao carrinho de mão, para que entre rapidamente nas curvas e acelere dinamicamente.

Comments