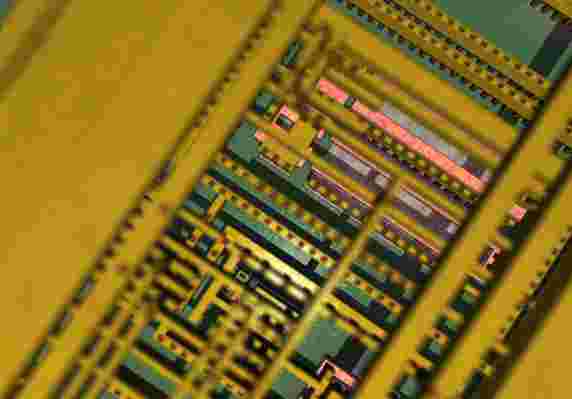

Detalhe de um circuito integrado micromanufaturado através de quatro camadas de de cobre interconectadas até o polissilício (rosa), poços (acinzentado) e substrato (verde).

A Microfabricação é o processo de fabricar estruturas em miniatura de escalas de micrômetros e menores. Historicamente, os primeiros processos de microfabricação eram usados para fabricação de circuitos integrados, também conhecidos como " fabricação de semicondutores" ou "fabricação de dispositivos semicondutores". Nas últimas duas décadas, sistemas microeletromecânicos (SMEM), microssistemas (uso europeu), micro-máquinas (terminologia japonesa) e seus subcampos, microfluídicos /lab-on-a-chip, SMEM ópticos, RF SMEM, SMEM de potência, BioSMEM e sua extensão em nanoescala (por exemplo, SNEM, para sistemas nano eletromecânicos) reutilizou, adaptou ou ampliou os métodos de microfabricação. Monitores de tela plana e células solares também estão usando técnicas semelhantes.

A miniaturização de vários dispositivos apresenta desafios em muitas áreas da ciência e engenharia: física, química, ciência dos materiais, ciência da computação, engenharia de ultraprecisão, processos de fabricação e design de equipamentos. Também está dando origem a vários tipos de pesquisa interdisciplinar. [1] Os principais conceitos e princípios da microfabricação são microlitografia, dopagem, filmes finos, gravura, colagem e polimento .

Campos de aplicação [ editar | editar código-fonte ]

Os dispositivos microfabricados incluem:

As tecnologias de microfabricação são originárias da indústria de microeletrônica, e os dispositivos geralmente são fabricados em pastilhas de silício, apesar de que vidro, plástico e muitos outros substratos também serem utilizados. Micromachining, processamento de semicondutores, fabricação de microeletrônicos, fabricação de semicondutores, fabricação de SMEM e tecnologia de circuitos integrados são termos usados em vez de microfabricação, mas microfabricação é o termo geral amplo.

As técnicas tradicionais de usinagem, como usinagem por eletro-descarga, usinagem por erosão de faísca e perfuração a laser, foram dimensionadas da faixa de tamanho milimétrico para a faixa de micrômetros, mas elas não compartilham a ideia principal da microfabricação de origem microeletrônica: replicação e fabricação paralela de centenas ou milhões de estruturas idênticas. Esse paralelismo está presente em várias técnicas de impressão, fundição e moldagem que foram aplicadas com sucesso no micro-escala. Por exemplo, a moldagem por injeção de DVDs envolve a fabricação de pontos do tamanho de submicrômetros no disco.

Microfabricação é na verdade uma coleção de tecnologias que são utilizadas na fabricação de microdispositivos. Alguns deles têm origens muito antigas, não ligadas à manufatura, como litografia ou gravura. O polimento foi emprestado da fabricação de óptica, e muitas das técnicas de vácuo vêm da pesquisa em física do século XIX. Galvanização é também uma técnica do século XIX adaptado para produzir estruturas na escala de micrômetros, como são várias técnicas de estampagem.

Para fabricar um microdispositivo, muitos processos devem ser realizados, um após o outro, muitas vezes repetidamente. Esses processos incluem tipicamente depositar um filme, padronizar o filme com os micro recursos desejados e remover (ou gravar) partes do filme. A metrologia de filme fino é usada normalmente durante cada uma dessas etapas individuais do processo, para garantir que a estrutura do filme tenha as características desejadas em termos de espessura, índice de refração e coeficiente de extinção, para o comportamento adequado do dispositivo. Por exemplo, na fabricação de chips de memória, existem cerca de 30 etapas de litografia, 10 etapas de oxidação, 20 etapas de gravação, 10 etapas de dopagem e muitas outras. A complexidade dos processos de microfabricação pode ser descrita pela contagem de máscaras. Esse é o número de diferentes camadas de padrão que constituem o dispositivo final. Microprocessadores modernos são feitos com 30 máscaras, enquanto algumas são suficientes para um dispositivo microfluídico ou um diodo laser. A microfabricação se assemelha à fotografia de exposição múltipla, com muitos padrões alinhados entre si para criar a estrutura final.

Os dispositivos microfabricados geralmente não são independentes, mas são formados sobre um substratode mais espesso de suporte. Para aplicações eletrônicas, substratos semicondutores, como bolachas de silício, podem ser usados. Para dispositivos ópticos ou monitores de tela plana, substratos transparentes como vidro ou quartzo são comuns. O substrato permite o fácil manuseio do micro dispositivo através das várias etapas de fabricação. Muitas vezes, muitos dispositivos individuais são feitos juntos em um substrato e depois separados em dispositivos separados no final da fabricação.

Deposição ou crescimento [ editar | editar código-fonte ]

Os dispositivos microfabricados geralmente são construídos usando um ou mais filmes finos (veja, Deposição de filmes finos). O objetivo desses filmes finos depende do tipo de dispositivo. Os dispositivos eletrônicos podem ter filmes finos que são condutores (metais), isolantes (dielétricos) ou semicondutores. Os dispositivos ópticos podem ter filmes refletivos, transparentes, com orientação ou dispersão de luz. Os filmes também podem ter uma finalidade química ou mecânica, bem como para aplicações SMEM. Exemplos de técnicas de deposição incluem:

Muitas vezes, é desejável modelar um filme em características distintas ou formar aberturas (ou vias) em algumas das camadas. Esses recursos estão na escala de micrômetros ou nanômetros e a tecnologia de padrões é o que define a microfabricação. A técnica de padronização normalmente usa uma 'máscara' para definir partes do filme que serão removidas. Exemplos de técnicas de padronização incluem:

Fotolitografia

Máscara de sombra

Gravura é a remoção de uma parte do filme fino ou substrato. O substrato é exposto a uma gravação (como um ácido ou plasma) que ataca quimicamente ou fisicamente o filme até que ele seja removido. As técnicas de gravação incluem:

Gravura a seco (gravura no plasma ), como gravura de íons reativos (GIR) ou gravura de íons reativos profundos (GIRP)

Gravura a úmido ou química

Microformação é um processo de microfabricação de microssistemas ou sistemas microeletromecânicos (SMEM) "partes ou estruturas com pelo menos duas dimensões na faixa submilimétrica". [2] [3] [4] Inclui técnicas como microextrusão, microestampagem, [5] e microcortagem. [6] Esses e outros processos de microformação foram previstos e pesquisados desde pelo menos 1990, levando ao desenvolvimento de ferramentas de fabricação industrial e experimental. No entanto, como Fu e Chan apontaram em uma revisão de tecnologia de ponta em 2013, vários problemas ainda precisam ser resolvidos antes que a tecnologia possa ser implementada mais amplamente, incluindo carga e defeitos de deformação, formação de estabilidade do sistema, propriedades mecânicas e outros efeitos relacionados ao tamanho na estrutura e nos limites da cristalita (grão):[7]

Na microformação, a proporção da área total da superfície dos limites dos grãos em relação ao volume do material diminui com a diminuição do tamanho da amostra e o aumento do tamanho do grão. Isso leva à diminuição do efeito de fortalecimento dos limites dos grãos. Grãos de superfície têm restrições menores em comparação com grãos internos. A alteração da tensão de fluxo com o tamanho da geometria da peça é parcialmente atribuída à alteração da fração de volume dos grãos de superfície. Além disso, as propriedades anisotrópicas de cada grão tornam-se significativas com a diminuição do tamanho da peça, o que resulta em deformação não homogênea, geometria irregular formada e variação da carga de deformação. Há uma necessidade crítica de estabelecer o conhecimento sistemático da microformação para apoiar o design de peças, processos e ferramentas com a consideração dos efeitos de tamanho. [7]

Também pode ser realizada uma grande variedade de outros processos para limpeza, planarização ou modificação das propriedades químicas de dispositivos microfabricados. Alguns exemplos incluem:

Dopagem por difusão térmica ou implantação de íons

Planarização químico-mecânica (PQM)

Limpeza de wafer, também conhecida como "preparação de superfície" (veja abaixo)

Ligação de fio

Limpeza na fabricação [ editar | editar código-fonte ]

A microfabricação é realizada em salas limpas, onde o ar foi filtrado devido à contaminação por partículas e a temperatura, umidade, vibrações e distúrbios elétricos estão sob controle rigoroso. Fumaça, poeira, bactérias e células têm micrômetros de tamanho e sua presença destrói a funcionalidade de um dispositivo microfabricado.

Salas limpas fornecem limpeza passiva, mas as pastilhas de silício também são ativamente limpas antes de cada etapa crítica. A solução RCA-1 limpa em peróxido de amônia remove a contaminação orgânica e as partículas; A limpeza RCA-2 na mistura de peróxido de cloreto de hidrogênio remove as impurezas metálicas. Mistura de ácido sulfúrico - peróxido (conhecido como Piranha) remove partículas orgânicas. O fluoreto de hidrogênio remove o óxido nativo da superfície do silício. Estas são todas as etapas de limpeza úmida nas soluções. Os métodos de limpeza a seco incluem tratamentos com plasma de oxigênio e argônio para remover camadas indesejadas da superfície, ou assar com hidrogênio a temperatura elevada para remover o óxido nativo antes da epitaxia. A limpeza pré-porta é a etapa de limpeza mais crítica na fabricação do CMOS: garante que a camada de cerca de 2 nm de oxidação de um transistor MOS possa ser estabelecida de maneira ordenada. A oxidação e todas as etapas de alta temperatura são muito sensíveis à contaminação, e as etapas de limpeza devem preceder as etapas de alta temperatura.

A preparação da superfície é apenas um ponto de vista diferente; todas as etapas são as mesmas descritas acima: trata-se de deixar a superfície da pastilha em um estado controlado e conhecido antes de iniciar o processamento. As pastilhas são contaminadas por etapas anteriores do processo (por exemplo, metais bombardeados das paredes da câmara por íons energéticos durante a implantação de íons ) ou podem ter recolhido polímeros de caixas de pastilhas, e isso pode ser diferente dependendo do tempo de espera.

A limpeza das pastilhas e a preparação da superfície funcionam de maneira semelhante às máquinas em uma pista de boliche: primeiro elas removem todos os pedaços indesejados e depois reconstroem o padrão desejado para que o jogo possa continuar.

Comments